事业简介

惠州三力协成精密部件有限公司成立于2018年。由科达利、长濑产业和ATECS三家公司合资组建,科达利公司与长濑产业主要生产电池外壳和进行深拉伸加工,而ATECS公司则拥有嵌件树脂成型相关技术。惠州三力主要制造用于电动汽车的精密金属嵌件成型零部件。在飞速增长的中国新能源汽车市场,生产并推广高质量、高可靠性的成型零部件。

导入前的课题

惠州三力协成精密部件有限公司

惠州三力协成精密部件有限公司

副总经理 高桥 义彦 先生

长期从事制造业工作。凭借丰富的经验,主导推进了

制造类及业务类整体的数字化转型项目。

之前在工序管理中一直是将纸上的信息输入到Excel中,靠人海战术进行信息管理。公司成立初期,生产量较少,尚能勉强应对。但随着产量增加,逐渐感到力不从心,由此意识到需要引入工序信息系统,以便快速高效地掌握和管理工序信息、生产进度及各种4M信息。

此外,公司在跨部门的信息管理上也存在问题。各部门分别手动输入相同信息,进行主数据管理,并在此基础上添加各自所需的信息进行运营。

公司高桥副总经理认为“理想状态应该是能够在同一平台上,基于一个主数据进行工序信息和跨部门的各种信息管理。”

导入的契机

[右侧]

[右侧]

ISEC 深圳市艾赛克科技有限公司 王杨 先生

[左侧]

业务改革室 刘聪萍 女士

日常负责制造和技术部门的口译及物料清单(BOM)

的制作,同时也参与了才望云业务改善项目,积极

推进多方面工作。例如确认现场作业人员的才望云

输入情况,以及为合作伙伴ISEC公司进行现场协调等。

高桥副总经理过去曾使用过Cybozu的“Dezie”产品,鉴于才望云是基于Dezie而开发的产品,因此他认为才望云应能够在同一平台上管理各类数据、构建数据表格和主数据,例如工序管理系统中使用的客户信息、供应商信息,以及员工、作业员、检验员信息等,并在间接相关业务中有效活用。于是,他通过参加Cybozu主办的研讨会,结识了Cybozu的官方合作伙伴ISEC公司,并得知了“配套陪伴开发”这一方法。最终,公司决定将在制造业数字化构建方面具有丰富经验的ISEC公司作为“配套陪伴开发”伙伴合作,使用零代码工具才望云,实现复杂且高难度的工序管理系统。

导入初期,ISEC公司深入惠州三力公司现场,与现场员工协商沟通物料及资料的实务流程,推进系统构建。同时,内部的业务改革部分也有现场管理人员参与,项目得以顺利推进。

业务改革室的刘女士回忆说“在项目推进中,如何让现场作业人员毫无遗漏地登录数据,这方面我们下了一番功夫。导入初期由于与旧方式并行运营,导致现场作业人员工作量增加,需要细致跟进,否则很容易出现数据输入遗漏的情况。我们积极地在现场开展监督,一旦发现还未反映的数据,马上耐心说服现场作业人员进行登录。”

导入后的效果

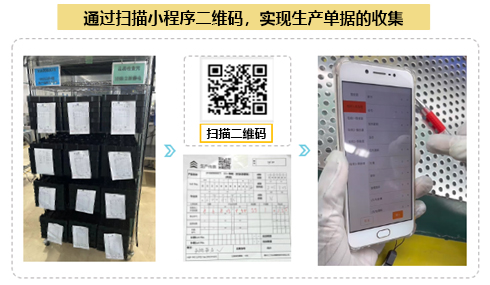

在工序管理中,每个批次的生产单据均放入架子上进行管理。各单据分别有一个二维码,作业人员通过智能手机读取后完成登录。

像日常使用智能手机一样登录作业内容,实现了数据的实时收集

输入工序信息的操作界面是由ISEC公司开发的,作业人员可以像日常购物一般轻松进行操作。工序间的作业开始流程包括扫描生产单据的二维码、输入模具信息、员工信息四位数、作业开始时间几个步骤。操作非常简单。另外,通过登录作业结束的时间,结合所登录的制造数量和所用时间,便可自动计算出工时,实现时间管理。在此所登录的信息则即时记录在才望云应用中。

在瑕疵品管理中,通过矩阵设置主数据,减轻了作业人员的输入负担,减少了输入错误

由于产品特性,瑕疵部位可能在表面或背面等不同的位置,但通过分析发现瑕疵内容几乎相同,因此将瑕疵项目矩阵化并构建了主数据。如果让作业人员记录所有内容,瑕疵项目数量会很多,通过将瑕疵项目矩阵化,只需输入“哪里出现何种瑕疵”即可进行品质瑕疵统计,方便了输入记录工作。

能够实时掌握和管理工序信息,成功减少了库存浪费,提高了生产效率。

能够实时确认在制品和库存状况,出现问题时可立即采取对策,实现了生产工序的优化。

在才望云中,通过工序管理系统进行各批次统计。自从改为按成型批次统计直通率,得以即时掌握生产状况。

例如,对于试作阶段未能及时发现的质量问题,也能在出现瑕疵时立即采取对策,迅速降低瑕疵品的发生,保证达成目标良品率。

现在,工序间的滞留情况能够通过图表可视化一目了然。清楚知道造成滞留的原因在于后道工序的检验等待。

虽然原因可能多种多样,比如检验人员不足等,但如果了解滞留达到何种程度就可以立即采取相应措施,如停止成型投入并加快处理等。

不仅可用于管理生产计划和实际生产情况,还可以通过图表可视化确认瑕疵数量。

不会因为生产实绩顺利就认为没有问题,而是关注出现的瑕疵,确认瑕疵内容的细节。

点击图表即可跳转到相关记录,立即进行详细确认。即使没有操作手册,也能通过直观操作进行确认,这是一大优势。

以前,不同的成型批次通过日报中的Excel统计,按成型、成型后、工序检验三个工序进行单日统计,计算出瑕疵品率。

这就意味着,在某个作业日只能提取包含2、3天前批次在内的数据,因此只能进行瑕疵品率的模拟计算。

在才望云中,通过工序管理系统进行各批次统计。自从改为按成型批次统计直通率,得以即时掌握生产状况。

例如,对于试作阶段未能及时发现的质量问题,也能在出现瑕疵时立即采取对策,迅速降低瑕疵品的发生,保证达成目标良品率。

现在,工序间的滞留情况能够通过图表可视化一目了然。清楚知道造成滞留的原因在于后道工序的检验等待。

虽然原因可能多种多样,比如检验人员不足等,但如果了解滞留达到何种程度就可以立即采取相应措施,如停止成型投入并加快处理等。

今后展望

希望稳步推进数字化转型。

迄今为止,率先推进构建了最低限度的工序管理系统。接下来,将进一步追加功能并加强效率,迈向一个新台阶。目前,正在构思检验员日报、IATF ISO 的文件管理和员工台账等相关系统。

此外,过去曾通过汇总检验员的作业实绩推行员工表彰制度,但由于信息收集较为困难,未能成为常规制度。现在,利用工序管理的数据便可进行汇总,因此希望积极活用收集的数据用于员工表彰制度等各类面向员工的激励举措。